Kategorien

Neuer Blog

Stichworte

Man kann sagen, dass Fahrräder tatsächlich in die Kohlefaser-Ära eingetreten sind. Ich wage zwar nicht zu sagen, dass sie hochwertig und günstig sind, aber sie sind schon jetzt deutlich günstiger als vor zehn Jahren. Dies hat jedoch keinen Einfluss auf den Verkaufspreis der als High-End positionierten Carbonfaser-Fahrräder. Bei verschiedenen Fahrradmarken verwenden Hersteller immer gerne vage Beschreibungen oder High-End-Begriffe, um ihre Kohlefasermaterialien und Herstellungsprozesse vorzustellen. Aber wenn Sie etwas tiefer graben, werden Sie feststellen, dass die Dinge, über die sie sprechen und die sie fördern, tatsächlich sehr ähnliche Dinge sind. Dennoch sind die resultierenden Rahmen vielfältig.

Bei Carbonfaser -Fahrradrahmen machen detaillierteres Design, Tests, die richtige Auswahl der Materialien, deren Verlegung, die Sicherstellung der Herstellungskonsistenz usw. Unterschiede zwischen verschiedenen Marken und Modellen, einschließlich des Preises, aus.

Wie wird also Schritt für Schritt Carbonfaser zum Rahmen? Welche Technologien und Methoden werden im Herstellungsprozess eingesetzt? Welche Probleme verstehen wir immer wieder falsch? Wenn alle die gleichen Materialien verwenden, warum ist dann ein Rahmen besser als ein anderer?

Kohlefaser herstellen

Vom Rohstoff bis zum Acrylnitril

Um mit der Herstellung von Kohlenstofffasern zu beginnen, nehmen die Hersteller Ammoniak und Propan und fügen sie in einer chemischen Reaktion zusammen. Bei beiden handelt es sich um natürlich vorkommende Verbindungen: Ammoniak kommt unter anderem in Ihrem Urin vor und Propan kommt in fossilen Brennstoffen und Erdgas vor. Das Ergebnis, wenn man diese beiden Dinge kombiniert, ist eine Flüssigkeit namens Acrylnitril, der Baustein von Kohlenstofffasern.

Von Acrylnitril zu Polyacrylnitril

Der nächste Schritt besteht darin, die Flüssigkeit mithilfe einer chemischen Reaktion, der sogenannten radikalischen Polymerisation, mit sich selbst zu reagieren. Dazu fügt man eine sehr kleine Menge eines Katalysators, einen sogenannten Initiators, hinzu, der dafür sorgt, dass alle einzelnen Acrylnitrilmoleküle zu langen Ketten zusammenkleben.

Stellen Sie sich jedes Acrylnitrilmolekül wie einen Betrunkenen auf einer Hochzeitsfeier vor. Der spezielle chemische Initiator ist wie der nervige betrunkene Onkel, der eine Conga-Linie initiiert. Einer nach dem anderen schließen sich Menschen an und die Kette der Menschen (Moleküle) wird immer länger. Diese langen Acrylnitrilketten sind heute ein Polymer namens Polyacrylnitril – Poly bedeutet viele – und so werden 90 % der Kohlenstofffasern hergestellt, die wir kennen und lieben.

Die alternative Methode: Kohlenteer und Pech

Ein Teil der anderen 10 % wird in einem Prozess unter Verwendung von Kohlenteer und Pech hergestellt. Dies ist eine teurere Produktionsmethode, die zu supersteifen Fasern mit einem wirklich niedrigen thermischen Ausdehnungskoeffizienten führt, was bedeutet, dass sie ihre Größe nicht ändern, wenn sie unterschiedlichen Temperaturen ausgesetzt werden. Allerdings ist dieser Kohlenstoff für uns nicht wirklich wichtig. Es wird in Raumschiffen verwendet, nicht in Fahrrädern.

Um kurz bei dieser Conga-Analogie zu bleiben: Den Conga-Linien können Zusatzstoffe hinzugefügt werden, um die Materialeigenschaften dieser Acrylnitrilstränge zu optimieren. Dies hängt vom Endzweck der hergestellten Kohlefaser ab: ob für Fahrräder, Züge oder was auch immer. Natürlich ist dies eine grobe Vereinfachung eines komplexen Prozesses, aber hoffentlich verstehen Sie, worauf es ankommt.

Vernetzung der Fasern

Die Ketten aus Polyacrylnitril (oder winzigen Conga-Schnüren, wenn das einfacher ist) werden dann zu Fasern oder Strängen ausgezogen und auf große Spulen gewickelt. Anschließend werden sie in einem Ofen ausgebreitet und in Gegenwart von Sauerstoff auf etwa 200 bis 300 °C erhitzt, um sie zu oxidieren. Dies ist ein wirklich wichtiger Teil des Prozesses, da es Vernetzungen zwischen den Polyacrylnitrilsträngen aufbaut.

Um auf meine Lieblings-Conga-Analogie zurückzukommen: Was passiert, ist, dass man mehrere Conga-Linien bekommt und sie parallel nebeneinander aufreiht. Dann bringt man sie dazu, sich die Hände zu reichen und diese Linien miteinander zu vernetzen, und das macht es wirklich sehr, sehr stark. Eine Tragetasche besteht ähnlich wie Kohlefaser aus Kohlenstoff, besteht jedoch aus Polyethylen, das nicht vernetzt ist. Das hat zur Folge, dass es in einer Richtung stark ist, in einer anderen jedoch reißt. Durch die Vernetzung der Fasern wird die Faserdichte erhöht und Carbonfasern richtig stark gemacht.

Karbonisierung

Der nächste Teil des Prozesses wird Karbonisierung genannt. Hersteller nehmen die Kohlenstofffaserstränge und erhitzen sie ohne Anwesenheit von Sauerstoff auf 1.000 °C oder mehr. Der Sauerstoffmangel verhindert, dass die Fasern verbrennen, und versetzt die Kohlenstoffstränge in Schwingungen. Diese Vibration bricht chemische Bindungen zu Nicht-Kohlenstoffatomen auf, die dann freigesetzt werden, und stärkt die Bindungen zwischen Kohlenstoffsträngen. Wissenschaftler wissen eigentlich nicht, warum das passiert, aber sie wissen, dass es funktioniert. Durch den Erhitzungsprozess wird die kristalline Struktur des Kohlenstoffs verbessert, wodurch im Wesentlichen Graphitstränge entstehen.

Kohlenstoff mit hohem oder niedrigem Modul

Das Interessante an der Karbonisierung ist, dass sie maßgeblich den Modul der Kohlenstofffaser bestimmt. Je länger es gekocht wird und je höher die Temperatur, desto mehr Nicht-Kohlenstoffatome werden aus dem Material ausgetrieben. Dadurch verlieren die Stränge an Gewicht und Volumen und Sie erhalten eine reinere Kohlefaser. Je reiner es ist, desto höher ist der Modul. Kohlenstofffasern mit höherem Modul sind steifer, aber teurer, da sie mehr Zeit im Ofen und höhere Temperaturen erfordern. Das ist es also, worüber Fahrradfirmen sprechen, wenn sie über hoch- und niedrigmodulige Carbonfasern in ihren Fahrradrahmen sprechen.

Harz hinzufügen

Carbonfasern allein zu haben, ist nicht großartig. Sie sind superfest und haben eine hohe Zugfestigkeit, sind aber auch ziemlich spröde. Hier kommt das Harz ins Spiel, oder, wie es technisch heißt, die Matrix (Sie müssen jedoch nicht die rote Pille nehmen, um es zu sehen).

Kohlefaser ist ein Verbundwerkstoff, also eine Kombination aus zwei oder mehr Materialien. Durch die Kombination verschiedener Dinge können Sie deren physikalische Eigenschaften kombinieren und ein neues Supermaterial herstellen. Ein gutes Beispiel für einen Verbundwerkstoff ist Stahlbeton. Die Stahldrähte sind von einer Betonmatrix umgeben, was sie viel stärker macht als nur einzelne Stahldrähte oder Standardbeton. Kohlefaser ist im Großen und Ganzen das Gleiche, nur in kleinerem Maßstab. Sie haben die von Harz umgebenen Kohlefaserdrähte, die zusammen die Matrix bilden.

Auch dieser Vorgang ist nicht ganz einfach. Zuerst müssen sie die Oberfläche der Carbonfasern aufrauen, so wie man die Oberfläche eines Schlauchs aufrauen würde, bevor man einen Flicken aufklebt. Bei Kohlenstofffasern geschieht dies normalerweise, indem man die Stränge durch Salpetersäurebäder zieht. Auf die aufgeraute Faseroberfläche wird eine spezielle Beschichtung namens Schlichte aufgetragen. Dadurch werden die Fasern geschont, so dass sie später einfacher gehandhabt und verarbeitet werden können.

Zugabe des Harzes

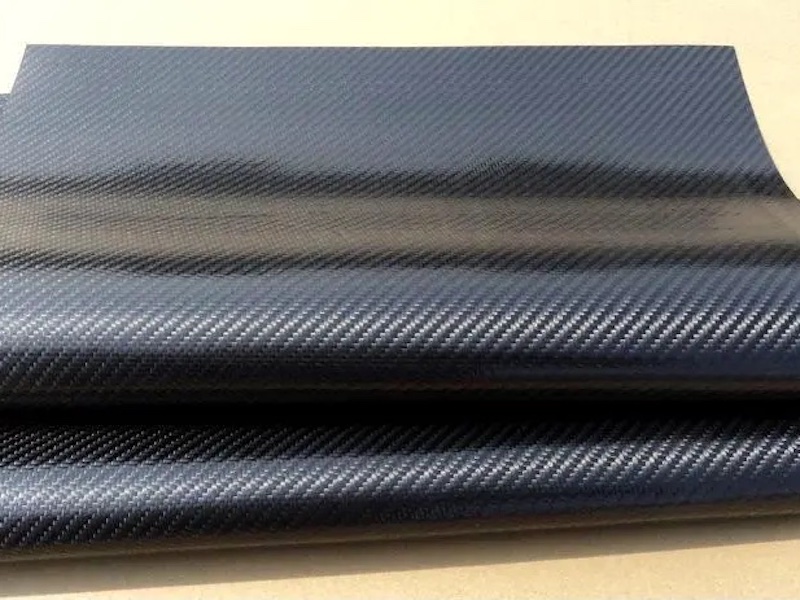

Zu diesem Zeitpunkt wird ein Teil der Kohlefaser auf große Spulen gespult, der größte Teil wird jedoch zu Bahnen gewebt und an Prepregger geschickt, die ein Harz auf die Matrix auftragen. Die verwendeten Harze sind ein streng gehütetes Geheimnis, und je nach Verwendungszweck der Kohlefaser werden unterschiedliche Harze verwendet. Für die Fahrradindustrie werden meist Epoxidharze verwendet. Die Prepregger imprägnieren die Carbonplatten mit Harz, rollen es dann auf und versenden es an Fahrradhersteller.

Sobald sie es in die Hände bekommen, schneiden die Fahrradhersteller es in die Formen, die sie für die Herstellung von Fahrrädern benötigen, und beginnen mit dem Schichten und Formen ihrer Rahmen.

Die alternative Methode: individuelle Bindungen

Die als Spule verschickte Kohlefaser wird von Spezialherstellern wie Time und Lightweight verwendet. Sie weben oder fädeln Kohlenstofffasern im eigenen Haus ein, nehmen also Kohlenstofffaserstränge ohne Harz und weben sie dann in die gewünschte Form. Und während dieser Webprozess stattfindet, tragen sie auch Harz auf. Laut Lightweight können sie dadurch effizienter mit Harz umgehen, was im Grunde bedeutet, dass sie weniger verbrauchen und ein geringeres Gewicht erreichen. Wie Sie sich vorstellen können, ist es jedoch teurer.

Wo es hergestellt wird

Angesichts der Verbreitung von Carbonfasern gibt es weltweit überraschend wenige Hersteller. Das mit Abstand größte ist ein japanisches Unternehmen mit Sitz in Tokio namens Toray. Außerdem gibt es unter anderem Hexel mit Sitz in Stamford, Connecticut, Mitsubishi in Sacramento, Kalifornien und SGL Carbon mit Sitz in Wiesbaden, Deutschland.

Die Zukunft der Kohlefaser

Materialwissenschaftler sind immer auf der Suche nach leistungsstärkeren Harzen, leistungsstärkeren Fasern und schrittweisen Verbesserungen bei Kohlenstofffasern. Was große Schritte angeht, ist die spannendste Idee jedoch die Bildung von Kohlenstofffasern aus Kohlenstoffnanoröhren. Stellen Sie sich diese als zu Röhren gerollte Graphitplatten vor. Sie sind viel stärker als die Pfannenfasern, die wir derzeit verwenden. Wenn Sie Ihr Fahrrad daraus bauen würden, wäre es tatsächlich kugelsicher. Wenn man daraus ein T-Shirt machen würde, wäre es kugelsicher. Laut Wissenschaftlern könnte man daraus sogar einen Weltraumaufzug bauen, so stark sind sie. Das Problem besteht darin, dass wir noch keine kosteneffiziente und skalierbare Methode zur Herstellung in großem Maßstab und in großen Mengen entwickelt haben, die tatsächlich physisch zu Objekten gewebt oder gewebt werden können.

Wissenschaftler suchen auch nach Möglichkeiten, die Herstellung von Kohlenstofffasern umweltfreundlicher zu gestalten. Derzeit sind viele schädliche Chemikalien im Spiel, wie Ammoniak und Propan. Man erforscht biologische Vorläufer, die funktionieren könnten, wie zum Beispiel Lignin, einen Ballaststoff, der in Pflanzen wie Sellerie vorkommt.

Schließlich wird viel daran gearbeitet, eine Möglichkeit zum Recycling von Kohlenstofffasern zu finden. Derzeit handelt es sich praktisch nur um einen einmaligen Gebrauch, obwohl einige Unternehmen Wege finden, zerkleinerte Kohlefasern als Filament für 3D-Drucker zu verwenden. Es mag das aktuelle Wundermaterial sein, aber es gibt noch viele Möglichkeiten, die Herstellung und Verwendung von Kohlefaser zu verbessern.